1)空间受限:摆不开站、排不下车、回不了头

传统移动搅拌站需要相对固定的安装与堆料区域,且对进出车道、装载机作业面、车辆排队空间有要求。城市工地常见有效作业面只有200–600㎡,同时还要兼顾钢筋加工区、材料堆放、临电与消防通道,导致“站能装下,但站前站后动不了”。

在城市更新、老旧小区改造、地下管廊与市政抢修等场景中,“工地狭窄”往往不是一句形容词,而是决定施工节奏的硬约束:道路窄、堆料区小、车辆掉头困难,泵车/吊车/挖机还要抢位置。混凝土如果在这一环掉链子,就会出现最典型的连锁反应——人等料、料等车、车等路,最后工期被迫“挤压”到夜间或周末,管理难度陡增。

设备选型要从施工组织出发。在城市工况里,混凝土供应常见的难点通常集中在三类:

传统移动搅拌站需要相对固定的安装与堆料区域,且对进出车道、装载机作业面、车辆排队空间有要求。城市工地常见有效作业面只有200–600㎡,同时还要兼顾钢筋加工区、材料堆放、临电与消防通道,导致“站能装下,但站前站后动不了”。

如果采用“搅拌站 + 装载机 + 运输车 + 班组”的组合,现场至少需要多角色协同。现实是:城市项目工期短、班组流动大,临时加人并不容易。很多项目经理更希望把混凝土这一环从“多人协作”压缩为“少人闭环”,减少沟通损耗与等待。

小体量、分散点位的浇筑更怕“断料”。一旦施工中断,既影响成型质量,也会带来返工风险。狭窄工地要的不是单次产能极限,而是稳定、可控、可持续的小时产能。

很多工程现场把设备选择简化成“买站还是买车”。更准确的对比应当落在三项:占地、作业连续性、质量稳定性。

| 对比维度 | 传统移动搅拌站(参考) | AS-5.5 自装载混凝土搅拌车(参考) |

|---|---|---|

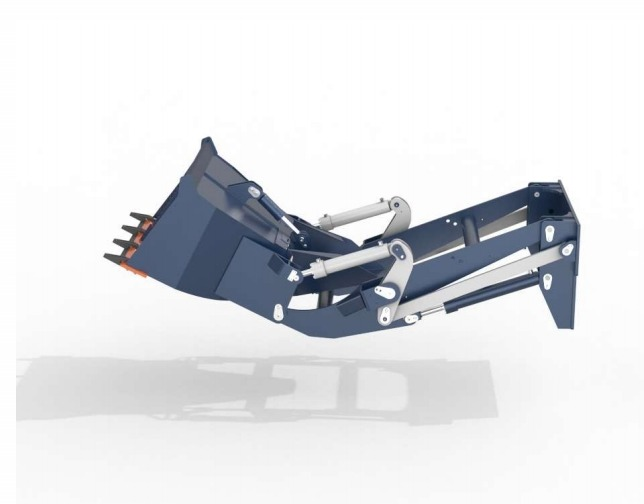

| 占地与布置 | 需要固定安装区、堆料区、装载机作业面,场地规划复杂 | 紧凑底盘,装料-搅拌-运输一体化,适合边角位与狭窄通道 |

| 作业连续性 | 依赖装载机、运输车排队与调度,断点多 | 可边行驶边搅拌,减少倒料与等待,常见施工语言就是:省掉两台车来回倒料 |

| 质量稳定性 | 原材含水波动、上料误差、等待时间过长,可能影响坍落度稳定 | 自装载计量更集中、流程更短,配合标准操作更利于批次一致性 |

| 人员与管理 | 多岗位协同,调度压力大 | 更偏“单机闭环”,减少协作节点,利于小团队快速推进 |

注:表格为城市狭窄工况下的选型思路对比,具体以项目地形、运输距离、配比要求与组织方式为准。

在认知阶段,施工管理者最关心的是:这类设备能否在不扩场、不加人的前提下,把供料节奏拉稳。以 AS-5.5 自装载混凝土搅拌车为例,它的技术价值通常体现在三件事上:

城市工地经常出现 2.8–3.5 米宽的临时通道、临街出入口与弯道,设备如果转向半径大、车身冗长,就会直接卡在现场组织上。紧凑底盘意味着更容易在狭窄区域完成掉头、贴边行走与靠位装卸,减少“靠人指挥挪车”的时间。

狭窄工地最贵的资源往往不是柴油,而是“通行窗口”。当车辆进出受限时,提高单次有效装载量能显著减少趟次。5.5m³ 的容量对于小型地基、道路修补、地下室结构、围墙与市政井室等场景,能在不挤占额外场地的前提下,保持稳定供料节奏。

在城市项目里,很多现场不缺“峰值产能”,缺的是“稳态输出”。以 22m³/h 的参考产能估算,若浇筑点位组织得当,基本可以覆盖多数中小型结构的连续浇筑需求,减少因等待导致的坍落度波动与冷缝风险。更关键的是,流程缩短后,现场更容易用数据去排程,而不是靠经验“拍脑袋”。

选型不必复杂,但必须量化。下面是更贴近现场管理的三步法,便于项目经理或设备主管快速判断“是不是该上自装载搅拌车”。

以常见城市项目的有效作业时间6–8小时/天估算,如果日产量目标为 80m³,那么平均小时产能应达到 10–13m³/h,并预留 15% 的波动空间用于交通、等待与清洗。此时具备22m³/h 参考产能的设备更容易把节奏拉稳,而不是把压力转嫁给班组加班。

建议在平面图上圈出“可长期占用区”(堆料、设备、临建)与“必须保持通道”的红线。若有效可用作业面小于400㎡,且出入口存在瓶颈(单车道、弯道、限高),优先考虑占地小、可机动的方案,避免为安装站体而牺牲关键通道。

如果现场需要在多个点位之间频繁转场,或存在“先卸到斗/罐,再二次运输”的倒料环节,质量与效率都会被拉低。自装载搅拌车的价值,往往就在于把装料、搅拌、运输与卸料压缩在同一条链路里,让“每一趟都有效”。对狭窄工地而言,这种闭环比单纯追求更大站体更现实。

城市项目的设备进场往往要过多道审核:总包、监理、业主甚至街道/物业协调。具备 ISO 质量体系与 CE 等合规认证(以实际证书为准)通常意味着两点: 一是文件链条更完整(便于报审归档), 二是关键安全/电气/机械要求更可对照(减少反复解释与补材料)。 对采购来说,这类“可验证的标准化信息”本身就是效率。

现场层面,建议同时关注:随机技术资料是否齐全、易损件清单与保养周期是否明确、操作与安全培训是否可落地。狭窄工地容错率低,管理动作越标准化,返工与停机的概率越低。

在老城区巷道修复、地下室结构补强、城市道路局部翻修等项目里,常见组织方式是“多点位、短距离、频转场”。这类现场最大的不确定性来自通行与等待:一旦外来车辆占道、泵车靠位延迟或材料进场受阻,传统方案往往需要更多协调与二次倒运。

自装载搅拌车的思路是把混凝土供应从“多人链条”改为“单机闭环”:现场不再需要额外的倒料车辆频繁穿插,减少道路拥堵与作业交叉风险;同时把搅拌、运输、卸料节拍统一起来,让管理者更容易按照小时产能排程,避免浇筑时段被动延长到夜间。

包含:日产量换算表(按 5.5m³/22m³/h 逻辑拆解)、场地占用核算清单、通行条件检查表、典型工况配置建议。用于内部评审、报审资料准备与施工排程更高效。

下载:AS-5.5 自装载混凝土搅拌车狭窄工地选型工具包提醒:如项目对坍落度、强度等级或连续浇筑时长有硬性要求,建议同步准备配比与检验记录模板,便于与监理/业主沟通。