1) Пространство

Нельзя «развернуть базу» под стационарный узел, а временные зоны часто пересекаются: склад арматуры, опалубка, мусор, проходы и пожарные проезды.

В городской застройке бетон редко «прощает» организационные ошибки. Площадка ограничена, подъезд сложный, кран занят, рабочие в дефиците, а график заливки привязан к разрешениям, шумовым окнам и логистике. На таком объекте оборудование для приготовления бетона становится не просто техникой, а инструментом управления рисками: от непрерывности подачи смеси до качества, повторяемости и фактической себестоимости смены.

Для узких городских стройплощадок характерен «эффект бутылочного горлышка»: любые операции, требующие разворота, промежуточной перегрузки или отдельной зоны под складирование, резко замедляют цикл. Практика показывает, что на объектах с активным движением техники критическими становятся три фактора.

Нельзя «развернуть базу» под стационарный узел, а временные зоны часто пересекаются: склад арматуры, опалубка, мусор, проходы и пожарные проезды.

На смене не хватает разнорабочих: каждое дополнительное звено (погрузчик, отдельный дозатор, оператор узла) превращается в слабое место.

Перерывы в подаче смеси дают холодные швы, простои бетононасоса и перерасход на переделки — иногда дороже самой техники.

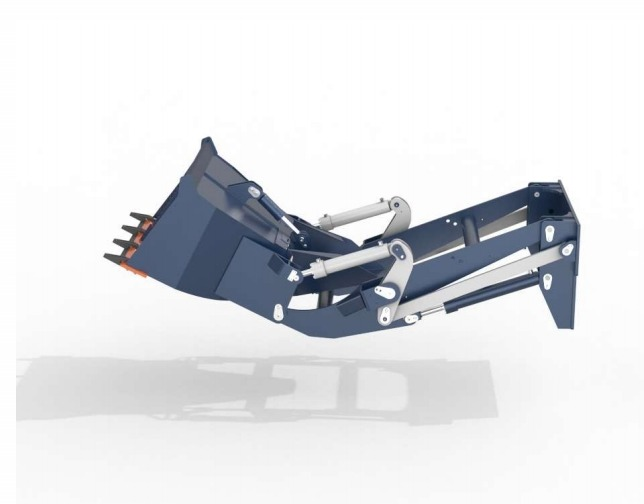

Традиционный «мобильный» смесительный пост на бумаге выглядит рационально: поставили оборудование, организовали дозирование, подвоз инертных и выдачу. В реальности в городе всплывают ограничения: нужно место под бункера/склад, требуется отдельная техника для загрузки, а маршруты пересекаются с потоком автосамосвалов и кранов. Самозагружающийся смеситель убирает часть этих переменных: загрузка, перемешивание и подача собираются в один цикл.

| Критерий | Мобильный мини-узел (типично) | AS-5.5 самозагружающийся смеситель |

|---|---|---|

| Занимаемая зона | от ~120–250 м² (узел + склад + проезды) | фактически «точечная» работа: подъезд + манёвр |

| Состав смены | оператор + погрузчик/водитель + подсобные | одна машина закрывает загрузку и смешивание |

| Непрерывность подачи | зависит от загрузчика и логистики материалов | меньше «перекладок», легче держать ритм |

| Качество и повторяемость | скачет при ручных корректировках/разрывах цикла | стабильнее при одинаковых дозировках и циклах |

| Риски городского объекта | пробки на внутреннем движении, конфликт зон, шум/пыль | фокус на точном планировании заездов и запасе инертных |

Для прораба важен не «паспортный максимум», а фактическая сменная отдача. Когда приходится «переливать» смесь из одной машины в другую, делать промежуточные перегрузки или ждать погрузчик, часть времени уходит в холостые операции. На языке площадки это звучит просто: «сэкономить две лишние ходки и убрать переливы» — значит удержать темп бетонирования.

Модель класса AS-5.5 обычно рассматривают как компромисс между «маленьким, но слабым» и «большим, но неповоротливым». В городских условиях выигрывает не тот, кто привёз самое тяжёлое оборудование, а тот, кто держит устойчивый цикл.

Для плотной застройки критичны радиус разворота и уверенная работа на стеснённых проездах. Практически полезный ориентир для планирования: коридор проезда от 3,0–3,5 м и зона манёвра от 7–9 м (в зависимости от планировки площадки).

Объём 5,5 м³ помогает сократить число циклов на заливке. На монолите это часто означает меньше стыков по времени и более предсказуемую загрузку бетононасоса.

Заявочный ориентир 22 м³/ч особенно ценен там, где нельзя «растягивать» бетонирование. В пересчёте на смену это даёт понятную планируемость: при 6–7 часах эффективной работы — порядка 130–150 м³ при хорошей организации подъезда и запасе материалов.

В городе, где часто меняются условия (влажность инертных, температура, задержки), выигрывает система с повторяемым циклом и контролируемой дозировкой воды. Это снижает риск «переувлажнения на глаз» и последующих претензий по прочности/удобоукладываемости.

Важный момент для отдела снабжения и технадзора: наличие ISO и CE в документации упрощает внутренние согласования, особенно если объект ведётся по требованиям заказчика с повышенной дисциплиной по технике и безопасности.

Выбор техники для узкой городской площадки лучше начинать не с каталога, а с расчёта дневного потребления бетона и ограничений по времени заливки. При этом менеджеру проекта полезно отделить «идеальный час» от реального: на городских объектах коэффициент полезного времени часто составляет 0,65–0,8 из-за перемещений, ожиданий, коммуникаций и безопасности.

Сменный объём ≈ Производительность (м³/ч) × Эффективные часы × Коэффициент площадки

Пример: 22 м³/ч × 7 ч × 0,75 ≈ 115 м³/смена. Это помогает сразу понять: хватит ли одной машины под плиту/стены, или стоит планировать вторую единицу на пики либо перераспределить окна бетонирования.

Далее — проверка «узких мест» по месту, а не по мощности:

| Параметр планировки | Узкая площадка (ориентир) | Что проверить перед выбором |

|---|---|---|

| Ширина проезда | 3,0–3,5 м | габариты по зеркалам/защитам, безопасные зазоры |

| Зона разворота/манёвра | 7–9 м | радиус разворота, места «карманов» |

| Запас инертных на смену | 1–2 смены | пыль/укрытие, доступность для самозагрузки |

| Безопасные проходы | не менее 1,0–1,2 м | разделение потоков людей и техники |

В реальных проектах самозагружающиеся смесители чаще всего раскрываются там, где нельзя развернуть полноценный узел, а поставки готового бетона нестабильны по времени из-за трафика. Типовые кейсы: реконструкция внутри квартала, заливка монолита во дворах-колодцах, укрепление откосов и подпорных стен, фундаменты под коммерческие помещения на первых этажах, дорожные «вставки» и тротуарные карты, где нельзя держать технику часами.

Для руководителя работ ключевой эффект звучит прагматично: меньше зависимостей. Когда загрузка, перемешивание и подача управляются одним экипажем, проще держать темп и не «ловить» свободный погрузчик или окно на узле.