1) Ruang gerak terbatas

Area staging material, manuver kendaraan, dan zona aman pekerja sering tumpang tindih. Peralatan yang memerlukan beberapa unit pendukung (loader, dump truck, hopper) cepat “memakan” ruang kerja.

Di proyek perkotaan—akses sempit, area kerja terbatas, dan jadwal yang “ketat sampai menit”—proses pencampuran beton sering menjadi titik kritis yang menentukan apakah pengecoran berjalan mulus atau justru berhenti di tengah. Dalam konteks seperti ini, keputusan pemilihan alat bukan soal “yang paling besar”, melainkan “yang paling tepat” untuk ruang, ritme kerja, dan target volume harian.

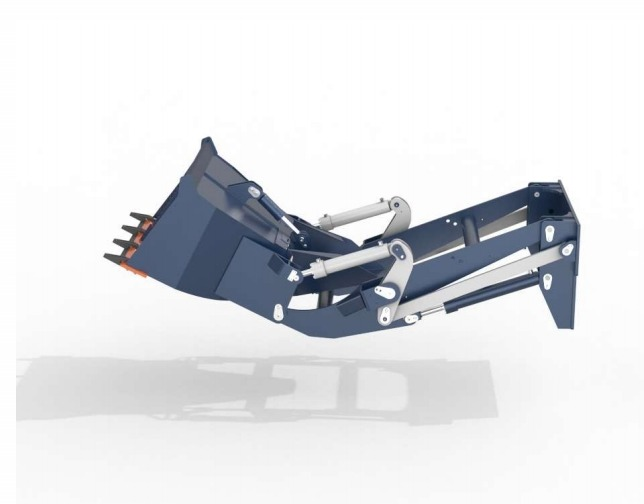

Artikel ini membedah pendekatan pemilihan alat untuk lokasi sempit, membandingkan keterbatasan mobile batching plant konvensional dengan self-loading concrete mixer (khususnya kelas AS-5.5), serta menunjukkan bagaimana angka seperti kapasitas 5,5 m³ dan produktivitas hingga 22 m³/jam relevan dalam pengambilan keputusan di lapangan.

Di lokasi perkotaan, tiga faktor ini biasanya muncul bersamaan dan saling memperparah:

Area staging material, manuver kendaraan, dan zona aman pekerja sering tumpang tindih. Peralatan yang memerlukan beberapa unit pendukung (loader, dump truck, hopper) cepat “memakan” ruang kerja.

Ketersediaan operator berpengalaman tidak selalu mengikuti jadwal proyek. Jika proses mixing butuh banyak orang dan koordinasi, risiko antrian dan kesalahan takaran meningkat.

Pengecoran menuntut kontinuitas. Begitu terjadi jeda panjang, workability turun dan potensi cold joint naik. Di lapangan, “beton telat datang” sama buruknya dengan “beton datang tapi tidak konsisten”.

Secara teori, batching plant mobile terlihat ideal karena dapat dipindahkan. Namun di lokasi kota yang ketat, ada beberapa keterbatasan yang sering muncul:

| Aspek | Mobile Batching Plant (umum) | Self-Loading Mixer AS-5.5 |

|---|---|---|

| Kebutuhan area kerja | Umumnya butuh zona agregat + loader + area dump; total efektif sering > 250–500 m² (tergantung layout) | Lebih ringkas; fokus pada manuver unit & stok material; efektif bisa jauh lebih kecil bila alur dibuat satu arah |

| Unit pendukung | Sering memerlukan loader/forklift + beberapa tenaga feeder | Satu unit menggabungkan loading–mixing–hauling–discharging; “mengurangi bolak-balik pindah material” |

| Kontinuitas pengecoran | Terpengaruh antrian dump/loader, ruang putar, dan jarak titik cor | Lebih mudah menjaga ritme karena siklus kerja lebih sederhana |

| Konsistensi campuran | Stabil jika instalasi & kalibrasi rapi; namun sensitif pada logistik material | Lebih terkontrol di satu sistem; volume per batch besar membantu mengurangi variasi antar-batch |

Catatan: angka kebutuhan area bersifat referensi lapangan dan sangat dipengaruhi layout akses, stok material, dan aturan keselamatan kerja.

Bagi manajer proyek, pertanyaan yang paling berguna bukan hanya “berapa m³”, tetapi: berapa banyak langkah yang bisa dipangkas tanpa mengorbankan mutu. Di sinilah platform self-loading seperti AS-5.5 biasanya unggul.

Kapasitas drum 5,5 m³ membantu menurunkan frekuensi siklus untuk mencapai target volume. Dalam praktik lapangan, batch yang lebih besar sering berarti lebih sedikit waktu terbuang untuk pindah posisi, koordinasi, dan “menunggu giliran”.

Pada skenario akses sempit, produktivitas bukan hanya soal output mesin, tetapi output per meter persegi area kerja. Angka referensi hingga 22 m³/jam membantu tim membuat rencana pengecoran yang lebih tegas—misalnya mengunci slot kerja malam atau mengurangi potensi lembur karena keterlambatan suplai.

Di jalan lingkungan dan gang kerja, radius putar dan kemudahan positioning sering lebih menentukan daripada kapasitas teoritis. Chassis yang ringkas memberi ruang untuk alur satu arah (masuk–loading–mixing–keluar) yang mengurangi kemacetan internal.

Dalam bahasa lapangan, unit self-loading sering “menghemat dua kendaraan bolak-balik untuk pindah material” karena loading dan mixing berada dalam satu platform. Dampaknya terasa pada jam kerja operator, koordinasi, dan risiko bottleneck.

Agar pemilihan tidak “berdasarkan feeling”, tim biasanya cukup menjawab tiga pertanyaan: target volume per hari, luas efektif kerja, dan jarak titik cor. Berikut kerangka yang mudah diterapkan.

Misal target 80–120 m³/hari pada window kerja 6–8 jam. Dengan produktivitas referensi hingga 22 m³/jam, secara teori kapasitas cukup untuk mengejar target, dengan catatan logistik material dan akses tidak menjadi penghambat utama.

Untuk target lebih tinggi (mis. >150 m³/hari), tim biasanya menilai opsi 1 unit + penjadwalan shift atau 2 unit untuk paralel agar ritme pengecoran tetap kontinyu.

Banyak site tampak luas di layout, tetapi menyempit karena pagar proyek, jalur pejalan kaki, atau aturan K3. Evaluasi lebar akses masuk, titik putar, dan area drop agregat. Unit dengan chassis kompak biasanya lebih mudah disesuaikan dengan alur satu arah sehingga mengurangi konflik lalu lintas internal.

Saat titik cor dekat dan akses sempit, unit yang mampu mixing sambil mobilisasi internal membantu menjaga slump/flow dalam rentang yang diinginkan. Semakin sering kendaraan harus berhenti-menunggu, semakin sulit menjaga konsistensi ritme pengecoran.

Pada proyek perkotaan, inspeksi dan audit dokumen cenderung lebih ketat. Karena itu, aspek seperti ISO 9001 (manajemen mutu) dan kepatuhan CE (untuk pasar tertentu) tidak hanya berfungsi sebagai “label”, tetapi juga membantu mempercepat proses verifikasi vendor dan menurunkan risiko administratif.

Di sisi teknis, praktik yang sering diminta adalah bukti prosedur pemeriksaan (pre-delivery inspection), ketersediaan manual operasi, serta pelatihan operator—hal-hal kecil yang justru menentukan konsistensi output harian.

Dalam proyek renovasi jalan lingkungan, drainase kota, atau pembangunan gedung dengan akses terbatas, bottleneck biasanya terjadi pada tiga titik: antrian material, konflik jalur kendaraan, dan jeda pengecoran.

Pendekatan yang sering berhasil adalah membuat alur kerja sederhana: stok agregat disiapkan dekat area aman, jalur masuk-keluar dibuat satu arah, dan produksi disesuaikan dengan “window” pengecoran. Pada kondisi seperti ini, konfigurasi self-loading dengan kapasitas 5,5 m³ dan produktivitas referensi hingga 22 m³/jam cenderung membantu tim menjaga kontinuitas—bukan karena alatnya “lebih kuat”, tetapi karena langkah operasionalnya lebih sedikit dan lebih mudah dikendalikan.